火热物联网下,中国传感器的“冷思考”

近20年,移动互联网的发展催生物联网产业的发展。如今智能硬件层出不穷,从智能手环到智能手表,从智能盒子到智能家居,无不是在强化硬件的远程操控力。智能化硬件之间的连接,让数据、信息、控制实现互通,而硬件本身提供的各种服务又帮助人们实现方便简单的智能化生活。这实际上就是物联网(Internet of Things,IoT)。

物联网潜力巨大,有望带动万亿产业规模

物联网是以互联网为核心和基础,旨在实现物与物之间在任何时间、地点的互联,进行无所不在的计算,成为无所不在的网络。

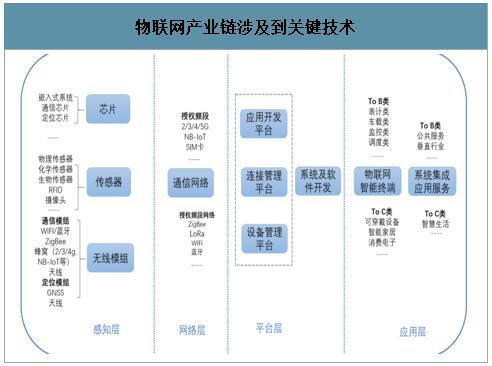

物联网产业生态可以划分成硬件、网络连接、平台及各领域的应用服务四个主要层次。其中,传感、模组等硬件是实现物联网运载功能的柱石,网络连接是基础,物联网平台是枢纽,而应用服务则是垂直行业拓展价值的出口。

伴随5G通信、大数据、云计算、AI等相关技术标准与方案日趋成熟,物联网已经具备全面推广的条件。

比如,5G时代将实现毫秒量级的端到端时延和可达海量的连接数,无限拉近人与人、人与物、物与物之间的距离。过去不敢想象的场景正变为现实,例如,5G车路协同自动驾驶、5G遥控机器人高危作业,5G无人机巡检电网、油气管道,5G增强现实辅助加工等。这也是5G网络三大应用场景eMBB、mMTC和uRLLC中的两个面向物联网和工业级应用领域的成果。

同时,感知技术成本降低加速物联网终端智能化部署。

从网络结构上划分,物联网可分为感知层、网络层和应用层。感知层位于物联网三层结构中的最底层,是物联网的数据和物理实体基础。没有感知就没有物联数据的采集,也没有网络上物体的特征数据,感知是物联网的先行技术,也是物联网应用的核心。

目前感知技术的成本正在大幅度降低,相比10年前,传感器价格平均下降了54%,联网处理器价格下降98%,带宽价格下降97%。成本降低使得大规模智能化部署加速发展。平台打破垂直行业信息孤岛,为数据价值挖掘与商业模式变革奠定基础。近年大移云智的快速发展,使数据提取、存储、处理、利用能力大幅提高,各类平台服务正成为物联网海量连接的生态聚合点,为未来推动垂直行业商业模式变革奠定了良好基础。

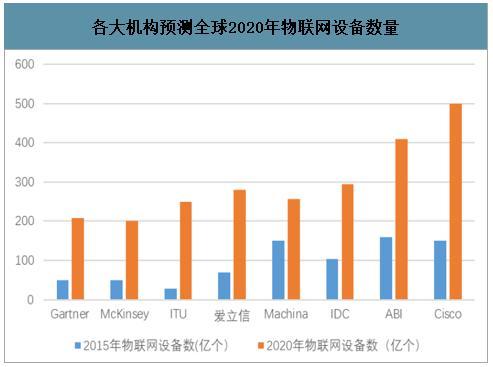

据悉,2015年全球的物联网设备数的中位数约有100亿个,并预计将于2020年达到300亿个,期间CAGR达到了24%。

数据来源:公开资料整理

预测未来5—10年,物联网会是对中国经济和GDP产生最大影响的一个市场。公开资料显示,我国物联网产业规模已从2009年的1700亿元跃升至2016年超过9300亿元,并预计2020年达到18300亿元,期间CAGR达到了18%。

数据来源:公开资料整理

在火爆的物联网推动下,未来整个传感器行业将迎来较大的发展空间。但在传感器市场全球化、垄断化的今天,中国传感器的前进之路充满着迷茫。以下是编者在物联网火爆下,对我国传感器行业的一些思考。

传感器是大数据“挖掘机”,是物联网的重中之重

物联网的根本就是数据,而传感器是大数据“挖掘机”,是其中非常主要的器件。传感器把物理世界的信号转化成数字世界信号,其类别非常广、非常多,从传统的气压、CIS图像、麦克风到运动传感器。

物联网市场应用新趋势方面,物联网具有碎片化,多样化,跨领域,跨平台,时效性的特点。而现在物联网应用的“碎片化”特征趋弱,出现一些市场需求量超过每年数千万套的单一应用产品,例如:智能音箱、防丢器、行车记录仪等等,使得定义专用芯片实现更好的集成度及性价比成为必要及可能。

同时在过去一段时期,常见的应用于工业、农业的设备及系统中的传感器模块增加了互联互通性,使之成为物联网中的一类终端节点。

5G标准对物联网/车联网应用的支持,克服了蓝牙BLE,Zigbee,LoRa/Sigfox等无线互联标准的局限性,为物联网终端的普及提供了平台化的基础。

在传感器产品的演进趋势方面,

第一阶段主要在工业领域,市场用量少,单价高,良率低,以追求性能为主。

第二阶段主要在消费类,市场用量剧增,MEMS传感器进入大规模产业化阶段,价格显着下滑,以满足基本功能为主。

第三阶段主要在类工业,对产品的功能及性能提出更多要求,产品线有了更多基于性能升级的更新换代产品。

第四阶段集中于物联网市场,物联网应用市场的快速增长使得传感器的功能和用途,以数据的采集和有效使用作为考量点,传感器节点具备连接性功能也越来越普遍。

5G将会给传感器技术和产业带来什么变化?

诚如上面所提的,物联网的根本就是数据。因此,毫无疑问5G是物联网发展的重要前提。

纵观整个社会的发展,从煤开始到石油,再到电力,最后到数据。而数据流动的平台就是5G,如果没有5G数据流不通。如果没有畅通的流动数据,物联网的价值就大打折扣。

显然物联网是传感器的一个非常大的风口。其实物联网这个概念特别在我国提出也蛮长时间了,约在 08、09年就开始提了,当时国家还在无锡成立了传感器中心,在这十年间,中国也做了很多物联网应用,但都不是很成功,也没有很多的量,但这种状况在5G起来以后就完全改变了。

传感器表面上看是不同的场景,但应用发展的核心就是大数据。端口的话在云上的。如果没有5G这样的通讯,它的数据颗粒度以及多种数据的价值就很难体现出来。如果物联网这个市场没有像现在这样起来,那对传感器来讲,它的风口的到来就受很大的限制。

哪些传感器会先在物联网中起来?

物联网这个市场非常有意思,一方面到今天为止没有看到我们以传统消费电子产品眼光来看的所谓的Killer Product,杀手级产品。另一方面物联网的确是完全遍布在我们周围,是一个非常广的市场。

这两方面看似矛盾,但却合理。

因为虽然我们很难在物联网上看到一个像手机这样所谓的杀手级产品,但是物联网有很多应用已经是悄然的在起来。

举个很简单的例子,马路上摄像头,不是一个传统的消费类产品,但你如果去看这个产业在过去5—8年的发展,它实际上已经拉动了好几个公司变成很大的公司了,包括硬件公司、算法公司,你如果去看人工智能的几个独角兽公司,它基本上都和这个市场的发展紧密相关。

看物联网市场,肯定要撇开我们过去看消费类市场的观念。

第一,物联网市场范围很广,可能会需要很多的定制,而不仅仅是通用产品。大量的定制需求,这将使传感器有更多的价值体现。

第二,物联网市场我感觉就是像互联网+的概念落地。物联网分两类,一个工业物联网,一个消费类,我们过去讲的比较多的是工业物联网的,实际上在中国消费物联网会有更加快速的发展。

传感器在消费应用方面的趋势

1、智能传感器之后,可穿戴毫无疑问是个很大的爆发性市场。

因为智能手机是从电话开始的这样一个基本通信功能基础上叠加了很多智能的功能,但是可穿戴是完全不一样的角度,它是以人本来的需求开始的,更加切合人对电子产品使用的方便性的需求,以及比如现在可穿戴里面很多对人的身体、运动状况的检测、包括体征的检测,所以更加是以人为本的产品。

可穿戴产品实际上起来了很长时间了, 8年前美国一些公司像Fitbit很早开始做,但是没有起来很快,有几个很大的原因。

第一,当时的硬件技术也不够好。

第二,是通讯技术没有很好的发展起来,现在5G平台上面可穿戴的传感器技术包括我们的运动传感器,功耗下降非常多,包括像MCU base、蓝牙等等的,这个跟七、八年前的差异及进步都非常大。

现在可穿戴不是单单的可穿戴,实际跟手机已经构成了非常紧密的关系,很大的计算量可以用手机完成,但是一些非常个性化的跟人有关的计算就在可穿戴完成。包括你的手表,手表又结合了TWS耳机,这样构成一个闭环,对人体征的检测,包括一些简单的通讯都能够很好的完成了。

2、未来传感器会在性能和价格中找到平衡。

价格竞争在消费市场当然是永恒的主题。

传感器提供了两个概念,一个是功能,还有一个性能。越来越多的应用跟性能有关,性能好需要有更加高精度的传感器,或者下面的ASIC处理会更加复杂。过去手机应用没有对传感器要求主要在功能层面,没有高性能的要求,可能大家就会单纯的追求低价,但随着对性能的要求起来以后,未来传感器的趋势会在性能和价格当中找到一个合适的平衡。

传感器的性能涉及两个方面,第一是单个传感器的精确度,第二是能否做到多种数据的结合,通过多种数据能够算出一些东西来,产生新的性能,新的数据。

3、位置物理空间信息至关重要。

除了我们讲的手表、耳机等等,还有很多消费类应用。我们定义为是类工业产品,像扫地机器人,还有如pos机等,现在pos机上面安装了越来越多安装运动传感器来做它的跟踪。相信这样的概念会很快大规模的应用到高价值的物流上面去。

同时现在的所有的智慧家居有关的应用,包括甚至智慧门锁等,同样越来越多的安装了以运动传感器为基础的一些定位的传感器系统。

4、模组化的传感器毫无疑问是个方向。

随着物联网发展,每一个单元的基本配置包括通讯、算法等,而如果当中采用传感器模组,就可以接受到更多不同的信号,产生更多的数据量和价值。模组化相当于把传感器的一个触角延展出去。举个例子,如市内导航,除了运动传感+陀螺以外,还需要磁传感器放在一起做融合算法,能够有更好的定位。

5、手机将加入各种新的传感器应用。

未来将有更多新的传感器会加到手机里面,一方面是因为大家可能会充分手机这个大计算平台;另一方面是依托手机实现一个新的特色功能。比如在视觉方面,如果会把非智能红外传感器加入到手机上,用户将会产生一些新的感受,如在很暗的地方照样可以看到图像。另外,一些新的传感器功能如手持式的超声,加到手机后,能以手机为硬件基础,真正达到家用的效果。

传感器公司的核心竞争力,如何在外资的突围中崛起?

传感器公司的竞争核心还是产品技术本身,因为传感器就是类似模拟器件,模拟器件跟数字器件的差别很大,数字器件往往是看芯片的规模。而传感器像模拟器件一样,它的核心是性能,往往是性能提高10%,售价有可能提高10%—20%的。

而性能的提升,核心还是在产品设计和生产工艺的研发。

第一,我们希望我们的研发能够使整个产品的技术做到全球的1.5流,用2-3年做到全球一流,对一个初创公司可能不是一个非常现实的目标,因为我们前面的一流的公司都已经做了10年、20年甚至更长时间。在过去10年、20年的产品研发投入迭代远远超过我们现在的投入。对我们来说一个可能的机会是后发优势,因为过去很多研发的试错都已经看到过了,不需要重蹈覆辙。但为什么我们目标不是二流,很简单,越来越多的传感器应用,尤其是物联网有关的传感器应用,二流产品的性能/可靠性是达不到的。

第二,传感器的下一个主要窗口就是物联网。在物联网应用中,中国毫无疑问在全球是拥有应用场景最多的地方。物联网需要很多的定制,本地化的服务,本地化的方案,甚至器件的设计定制,都变得非常关键。作为一个本土企业,在跟外资企业的竞争当中,针对本土化的服务、产品的定制会有更多优势。芯片未来和应用结合越来越深度,本地化非常重要,这也是我们的优势。

中国传感器设计和制造企业的发展还是很重要,未来这么重中之重的环节,如果我们受制于人,肯定未来发展是危险的。

半导体这个产业是非常全球化的。无论是中美的摩擦,还是日韩的摩擦,最后都以半导体产业作为胜负手。美国限制华为导致华为相关产品生产受阻;日本的半导体化学品供应商停供,就造成了巨大的半导体企业三星和海力士生产不顺。另外,台积电占了Foundry全球60%的量,在最领先制程,12纳米,7纳米甚至5纳米基本都是只有它能够大量生产。所以这是一个非常全球化的、分工协作的产业。

不受制于人不代表我们自我封闭、关门发展,可能更重要的是如何把我们国家的半导体产业,跟全球其他地区的半导体更加紧密的合作在一起,变成缺一不可的一环。

我们整个国内传感器在全球的排位里面跟其他半导体公司的产品相比,排位是比较落后的。今天去看全球前30家传感器公司,中国只有2家,而这二家也不是完全传统的做传感器芯片的公司,它更多是在传感器的封装和应用,国内传感器过去来主要是从军工研究所开始比较多,产品主要针对军工或者部分工业,现在有些也逐步走向无人驾驶,但基本上还是处于一个多品种、量小、高单价的市场。虽然近几年,我们国内传感器公司在一些消费类市场有了长足的发展,但中国传感器走向世界的路还是蛮长的。

国内的公司受到规模、研发能力、市场品牌等限制,基本上只能做单个的。但是欧美大的公司,都是采用向客户提供一整套的方案的策略。

传感器技术路线实际上就是很宽泛的问题,它是非摩尔定律上面的,即超越摩尔定律。实际上传感器有很多不同的办法实现,比如我们讲的陀螺,有人用的是光纤陀螺,也有用石英的,用半导体方法做我们叫MEMS.所以对传感器来讲每个产品它有自己的发展路线,且在不同应用领域有不同的发展路线。

如果以物联网作为主要的方向,下一代传感器有几个关键的方向:

第一,就是组合传感器的的形式。

第二,它需要有一定的性能,同时有较低的功耗,当然尺寸跟成本都还是有一定要求。

第三,封装技术将不同功能的器件封装在一起。

传感器只是挖掘了一个数据出来,如果能够在端口就有很快的处理及传输,例如边缘计算,在惯导传感器里面就放入ARM来做一个本地化的计算。另外,为达到物联网的应用需求,传感器封装的技术会从只是传统的把传感器封装出来发展到更加侧重把不同功能的器件封装在一起。如同我们现在尝试的把传感器、MCU,memory、蓝牙等通讯的芯片封装在一起。当然规模再大以后,不同大的芯片通过封装组合在一起,那也是个更远的业态。

各大传感器设计公司路线差异会蛮大的,比如麦克风产品国内做的比较多,有的是朝一个低成本的方向走,还有的朝高性能的方向走,它们是完全不一样的产品路线。有的是组合不同应用放在一起,比如京东方,它希望以屏为端口,切入到像物联网的市场。它这个屏的载体就不只是屏了,它里面要放很多别的器件才能变成真正的载体,应用到物联网。

最后,中国半导体发展的关键,在于不能自我封闭、关门发展。

对中国半导体发展,特别是在现在这样大的环境下,我们不要自我封闭,不要关着门发展。这个行业是个非常国际化的产业,而且产业链非常长。从刚才讲的原材料开始,如很多化学品,一直到终端市场,整个产业链非常长。

材料方面,日本、欧洲这些地方可能发展比较早;设备方面欧洲、美国、日本、韩国比较领先;制造方面,现在台湾整个芯片制造跟封装的能力,产能跟技术是最好的;应用市场方面,毫无疑问中国处于非常好的位置。

因此,如何把我们的优势,与各个地方、各个环节发展的优势结合在一起,走出一条我们自己中国半导体发展之路,这才是比较关键的。而在这个过程中重要的一点,不能自我封闭、关门发展。

上一页

下一页

相关新闻

一说到方孔扭矩传感器,相信当前还是有不少人是感到有些陌生的,因为其所应用的领域很多时候都是比较专业的场合,一般人是无法接触到这些仪器的,不过其作为一种精度高、频响快、可靠性好、寿命长的扭力检测仪器,如果大家有相关接触的时候,还是需要对其有一定的了解的,对此,接下来我们就一起来看一看方孔扭矩传感器的使用有哪些注意事项。我们是一开始的方孔扭矩传感器的安装上,就需要有所注意。相信大家都不难理解,我们只有

尊敬的客户,您好!非常高兴有机会向您介绍压力传感器的工作原理。作为专业的销售人员,我深知压力传感器的重要性,特别是在工业自动化、汽车、医疗等领域,其性能和质量直接关系到设备的运行效率和安全性。接下来,请允许我为您详细阐述压力传感器的工作原理及其独特之处。